සක්රිය කාබන් සැකසීමේ ක්රියා පටිපාටිය සාමාන්යයෙන් කාබනීකරණයකින් පසුව එළවළු සම්භවයක් ඇති කාබනීකෘත ද්රව්ය සක්රිය කිරීමකින් සමන්විත වේ. කාබනීකරණය යනු 400-800°C තාප පිරියම් කිරීමකි, එය වාෂ්පශීලී ද්රව්යවල අන්තර්ගතය අවම කිරීමෙන් සහ ද්රව්යයේ කාබන් අන්තර්ගතය වැඩි කිරීමෙන් අමුද්රව්ය කාබන් බවට පරිවර්තනය කරයි. මෙය ද්රව්ය ශක්තිය වැඩි කරන අතර කාබන් සක්රිය කිරීමට අවශ්ය නම් අවශ්ය වන ආරම්භක සිදුරු සහිත ව්යුහයක් නිර්මාණය කරයි. කාබනීකරණයේ කොන්දේසි සකස් කිරීම අවසාන නිෂ්පාදනයට සැලකිය යුතු ලෙස බලපෑ හැකිය. වැඩි වූ කාබනීකරණ උෂ්ණත්වයක් ප්රතික්රියාශීලීත්වය වැඩි කරයි, නමුත් ඒ සමඟම පවතින සිදුරු පරිමාව අඩු කරයි. මෙම අඩු වූ සිදුරු පරිමාව සිදුවන්නේ කාබනීකරණයේ ඉහළ උෂ්ණත්වවලදී ද්රව්යයේ ඝනීභවනය වැඩි වීම නිසා වන අතර එමඟින් යාන්ත්රික ශක්තිය වැඩි වේ. එබැවින්, අපේක්ෂිත කාබනීකරණ නිෂ්පාදනය මත පදනම්ව නිවැරදි ක්රියාවලි උෂ්ණත්වය තෝරා ගැනීම වැදගත් වේ.

මෙම ඔක්සයිඩ කාබන් වලින් පිටතට විසරණය වන අතර එහි ප්රතිඵලයක් ලෙස අර්ධ වායුකරණයක් සිදු වන අතර එමඟින් කලින් වසා තිබූ සිදුරු විවෘත වන අතර කාබන් අභ්යන්තර සිදුරු සහිත ව්යුහය තවදුරටත් වර්ධනය වේ. රසායනික සක්රිය කිරීමේදී, කාබන් ව්යුහයෙන් හයිඩ්රජන් සහ ඔක්සිජන් බහුතරයක් ඉවත් කරන විජලනය කරන කාරකයක් සමඟ ඉහළ උෂ්ණත්වවලදී කාබන් ප්රතික්රියා කරයි. රසායනික සක්රිය කිරීම බොහෝ විට කාබනීකරණය සහ සක්රිය කිරීමේ පියවර ඒකාබද්ධ කරයි, නමුත් මෙම පියවර දෙක තවමත් ක්රියාවලිය අනුව වෙන වෙනම සිදුවිය හැකිය. රසායනික සක්රිය කිරීමේ කාරකයක් ලෙස KOH භාවිතා කරන විට 3,000 m2 /g ට වැඩි ඉහළ මතුපිට ප්රදේශ සොයාගෙන ඇත.

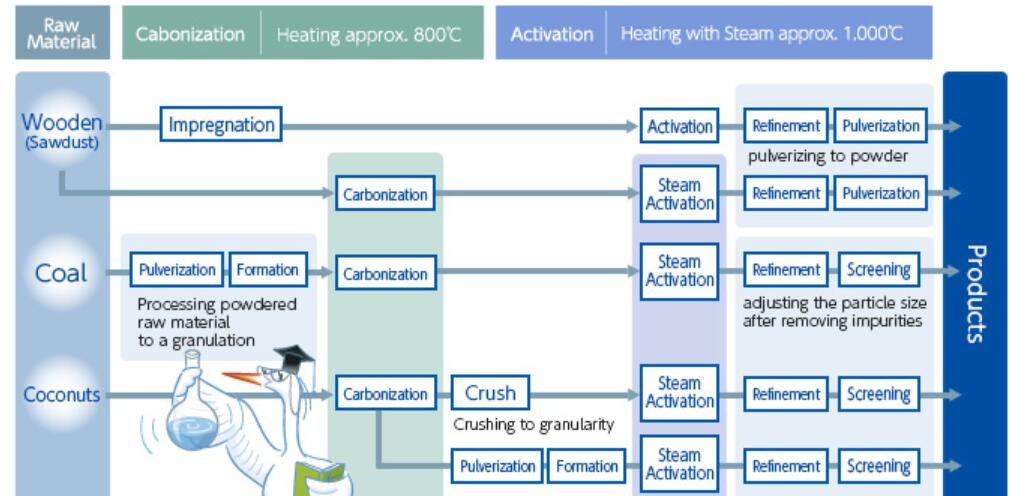

විවිධ අමුද්රව්ය වලින් සක්රිය කාබන්.

විවිධ අරමුණු සඳහා භාවිතා කරන අවශෝෂකයක් වීමට අමතරව, සක්රිය කාබන් විවිධ අමුද්රව්ය රාශියකින් නිපදවිය හැකි අතර, එය ලබා ගත හැකි අමුද්රව්ය මත පදනම්ව විවිධ ප්රදේශවල නිෂ්පාදනය කළ හැකි ඇදහිය නොහැකි තරම් බහුකාර්ය නිෂ්පාදනයක් බවට පත් කරයි. මෙම ද්රව්යවලින් සමහරක් ශාක කවච, පලතුරු වල ගල්, දැවමය ද්රව්ය, ඇස්ෆල්ට්, ලෝහ කාබයිඩ්, කාබන් කළු, අපද්රව්ය වලින් අපද්රව්ය තැන්පතු සහ පොලිමර් කැබලි ඇතුළත් වේ. සංවර්ධිත සිදුරු ව්යුහයක් සහිත 5 කාබන් ස්වරූපයෙන් දැනටමත් පවතින විවිධ වර්ගයේ ගල් අඟුරු, සක්රිය කාබන් නිර්මාණය කිරීම සඳහා තවදුරටත් සැකසිය හැකිය. සක්රිය කාබන් ඕනෑම අමුද්රව්යයකින් පාහේ නිපදවිය හැකි වුවද, අපද්රව්ය වලින් සක්රිය කාබන් නිෂ්පාදනය කිරීම වඩාත්ම ලාභදායී සහ පරිසර හිතකාමී වේ. පොල් කටු වලින් නිපදවන සක්රිය කාබන් වල ක්ෂුද්ර සිදුරු විශාල ප්රමාණයක් ඇති බව පෙන්වා දී ඇති අතර, ඒවා ඉහළ අවශෝෂණ ධාරිතාවක් අවශ්ය වන යෙදුම් සඳහා බහුලව භාවිතා වන අමුද්රව්ය බවට පත් කරයි. කියත් දූවිලි සහ අනෙකුත් දැවමය සීරීම් ද්රව්යවල වායු අවධියෙන් අවශෝෂණය සඳහා හොඳ දැඩි ලෙස සංවර්ධනය කරන ලද ක්ෂුද්ර සිදුරු ව්යුහයන් ද අඩංගු වේ. ඔලිව්, ප්ලම්, ඇප්රිකොට් ඇටයේ සහ පීච් ගල් වලින් සක්රිය කාබන් නිපදවීමෙන් සැලකිය යුතු දෘඪතාව, සීරීම් වලට ප්රතිරෝධය සහ ඉහළ ක්ෂුද්ර සිදුරු පරිමාවක් සහිත ඉතා සමජාතීය adsorbents ලැබේ. HCl කලින් ඉවත් කළහොත් PVC සීරීම් සක්රිය කළ හැකි අතර, එහි ප්රතිඵලයක් ලෙස මෙතිලීන් නිල් සඳහා හොඳ adsorbent වන සක්රිය කාබන් ලැබේ. සක්රිය කාබන් ටයර් සීරීම් වලින් පවා නිපදවා ඇත. පුළුල් පරාසයක විය හැකි පූර්වගාමීන් අතර වෙනස හඳුනා ගැනීම සඳහා, සක්රිය කිරීමෙන් පසු ලැබෙන භෞතික ගුණාංග ඇගයීම අවශ්ය වේ. පූර්වගාමියෙකු තෝරා ගැනීමේදී පහත ගුණාංග වැදගත් වේ: සිදුරු වල නිශ්චිත මතුපිට ප්රමාණය, සිදුරු පරිමාව සහ සිදුරු පරිමාව ව්යාප්තිය, කැටිති වල සංයුතිය සහ ප්රමාණය සහ කාබන් මතුපිට රසායනික ව්යුහය/චරිතය.

නිවැරදි යෙදීම සඳහා නිවැරදි පූර්වගාමියා තෝරා ගැනීම ඉතා වැදගත් වන්නේ පූර්වගාමියා ද්රව්යවල විචලනය කාබන් සිදුරු ව්යුහය පාලනය කිරීමට ඉඩ සලසන බැවිනි. විවිධ පූර්වගාමියා වල විවිධ ප්රමාණයේ මැක්රෝපෝර (> 50 nm,) අඩංගු වන අතර එමඟින් ඒවායේ ප්රතික්රියාශීලීත්වය තීරණය වේ. මෙම මැක්රෝපෝර අවශෝෂණය සඳහා ඵලදායී නොවේ, නමුත් ඒවායේ පැවැත්ම සක්රිය කිරීමේදී ක්ෂුද්රපෝර නිර්මාණය කිරීම සඳහා වැඩි නාලිකා වලට ඉඩ සලසයි. අතිරේකව, මැක්රෝපෝර මගින් අවශෝෂණය අතරතුර ක්ෂුද්රපෝර වෙත ළඟා වීමට adsorbate අණු සඳහා වැඩි මාර්ග සපයයි.

පළ කිරීමේ කාලය: අප්රේල්-01-2022